« L'âge de l'aluminium », son invention il y a maintenant plus de 150 ans,

en fait…

un matériau récent, marqué par le progrès scientifique et technologique »

C'est en 1827 que F. Wöhler a réussi à fabriquer de l'aluminium pour la première fois, sous une forme impure. À cette époque, le prix de l'aluminium était supérieur à celui de l'or.

En 1854, Le chimiste Henri Sainte-Claire Deville obtient de l'aluminium pur, en réduisant le chlorure par le sodium, et lui prédit un avenir brillant : "On comprendra combien un métal blanc et inaltérable comme l'argent, qui ne noircit pas à l'air, qui est fusible, malléable, ductile et tenace, et qui présente la singulière propriété d'être plus léger que le verre, combien un tel métal pourrait rendre de services s'il était possible de l'obtenir facilement."

Contrairement au fer ou au cuivre, largement utilisés avant la révolution industrielle, l'aluminium est inconnu avant le 19 ème siècle. Portant l'aluminium est l'un des composants les plus importants de la planète, puisqu'il constitue 8% de l'écorce terrestre. Mais l'aluminium ne se rencontre pas naturellement sous forme métallique, ce qui explique sa découverte tardive. Il est présent dans de nombreuses formations géologiques, sous la forme de silicates complexes dans les argiles, de sulfate dans les aluns et d'oxyde hydraté dans son minerai, la bauxite, dont la composition a été découverte en 1821 par le minéralogiste français Berthier sur des échantillons provenant des Baux-de-Provence, d'où son nom.

Ce métal nouveau est produit en petite quantité jusqu'à la découverte en 1886 par le Français Paul Héroult et l'Américain Charles Martin Hall du procédé électrolytique. Ce procédé de fabrication de l'aluminium qui porte leur nom (procédé Hall-Héroult), est encore utilisé aujourd'hui pour la technique de fabrication de masse de l'aluminium.

L'alumine est un oxyde d'aluminium obtenu à partir de la bauxite, le minerai d'aluminium, grâce à un procédé complexe, le procédé Bayer, mis au point en 1887. Schématiquement, il prévoit l'attaque de la bauxite par une solution de soude à haute température, sous pression, dans des autoclaves. L'alumine est séparée des autres composants de la bauxite, est précipitée, puis est calcinée à près de 1 000 °C .

L'aluminium moderne naît donc de l'électricité Son développement est parallèle à celui de la source d'énergie qu'il consomme en grande quantité pour être produit. En effet, une usine d'électrolyse de taille économique actuelle consomme une quantité d'énergie comparable à une ville comptant autour d'un million d'habitants.

Les interactions entre l'énergie et l'industrie de l'aluminium sont complexes. Elles trouvent tout d'abord leur origine dans le lien spécifique qui unit ce métal et l'électricité.

L'énergie électrique fait naître des territoires de l'aluminium.

C'est l'énergie électrique qui dicte l'organisation de l'espace de production, d'où découlent des paysages industriels spécifiques. Cette proximité a profondément marqué l'espace géographique, par la création de véritables territoires de l'aluminium dans les régions où cette industrie s'est développée.

La fabrication des intrants demande également de grandes quantités d'énergie, de même que leur transport. Le premier intrant d'une usine d'électrolyse est l'alumine, à raison de deux tonnes pour une tonne de métal produit.

Enfin, les mutations du paysage énergétique mondial ont induit un bouleversement de la géographique de l'industrie de l'aluminium. Ces évolutions ont des conséquences majeures pour les firmes et leurs territoires, en faisant basculer le centre de cette industrie des pays développés vers les pays du Sud, et notamment les grands producteurs d'énergie. Le producteur, lorsqu'il veut implanter une nouvelle électrolyse, doit donc chercher la source d'énergie électrique la moins chère.

Construire une usine d'aluminium moderne est un investissement très lourd, de plusieurs milliards de $US. Une estimation de 2003 faisait état de plus de 2 G$ pour une usine de moins de 500 000 tonnes. Le montant de l'investissement pour un complexe intégré bauxite-alumine-aluminium annoncé le 7 avril 2007 par Alcan en Arabie Saoudite était de 7 G$. Cet investissement est rentabilisé sur une longue durée, 25 à 30 ans. Sur une période aussi longue, plusieurs retournements de conjoncture peuvent avoir lieu, et affecter de façon importante les cours du métal. Comme l'électricité représente entre 25 et 30 % du prix de revient de la tonne d'aluminium, son tarif doit être le plus bas possible.

Les contraintes énergétiques expliquent l'évolution des localisations des sites et des pays producteurs.

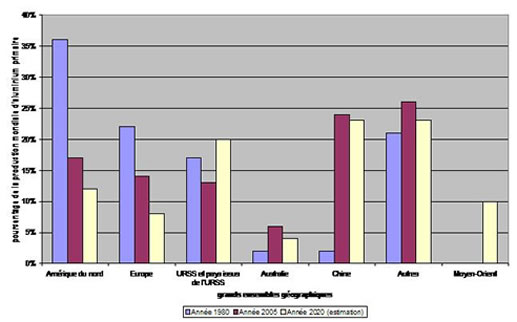

Les mutations géographiques des pays producteurs d'aluminium dans le monde entre 1980 et 2020 .

Les pays développés où le prix de l'électricité est élevé connaissent un déclin prononcé de la production d'aluminium. La situation de l'Amérique du nord est emblématique de cette configuration. L'effondrement de son poids relatif dans la production de métal léger de première fusion est limité par le maintien du Canada dans le groupe de tête des pays qui voient se développer cette industrie. Au contraire, la production des Etats-Unis passerait de 29 % de la production mondiale en 1980 à 5 % en 2020, selon la projection de Carmine Nappi, ancien professeur d'économie à l'Ecole des Hautes Etudes Commerciales de Montréal, et directeur de l'analyse de l'industrie chez Alcan, un des meilleurs économistes spécialistes de l'aluminium. Les pays emblématiques de l'aluminium, Etats-Unis et France, qui ont vu naître le métal, sont marginalisés, du fait d'un tarif de l'électricité non compétitif. Au contraire, les électrolyses se développent dans les ensembles géographiques où l'énergie est abondante : ex-URSS, Moyen-Orient… Il en est de même dans certains pays aux ressources énergétiques abondantes, mais dont le poids est trop limité pour qu'ils soient présentés individuellement sur le graphique (Afrique du Sud, Brésil, Inde, Algérie…).

Les conséquences géopolitiques de ces mutations sont fortes. Les pays développés ayant un prix de l'électricité élevé, comme les Etats européens ou les Etats-Unis, perdent leurs firmes nationales, avec lesquelles elles avaient eu des rapports étroits. Des fonctions de commandement disparaissent, mais aussi des compétences : Pechiney était le leader mondial de la technologie de l'électrolyse, et demeurait la seule major de l'aluminium de l'Union européenne. Son absorption par Alcan induit une fuite des connaissances vers l'Amérique du nord, et un démantèlement à terme des capacités de recherche et d'innovation dans ce secteur. De même, le déclin de la production de métal primaire sur le vieux continent, conséquence directe du prix de l'électricité, ne peut être sans incidence sur les industries de transformation situées à l'aval. Le coût de l'énergie étant déterminant à la naissance de la filière, il a inévitablement un impact majeur sur l'ensemble des activités à l'aval. C'est ce qui explique la volonté de certains grands pays en développement, comme l'Inde, le Brésil, la Chine ou l'Algérie, de construire rapidement des activités à l'amont, en faisant le pari que celles à l'aval suivront.

Si l'avenir des firmes de l'aluminium semble se trouver dans des sites associant la production d'électricité à bas coût et celle du métal, l'avenir de ce dernier réside, lui, dans sa capacité à permettre la réalisation d'économies d'énergie.

En effet, Les logiques industrielles de la production d'aluminium et d'électricité ont ensuite placé la notion de durabilité énergétique au cœur du rapport entre le métal léger et l'énergie. Ce développement durable concerne les producteurs, mais aussi les consommateurs, grâce aux économies d'énergies engendrées par la consommation d'aluminium.

Pourtant, le rapport à l'énergie de ce métal est paradoxal : il en est grand consommateur pour sa production, mais son bilan énergétique global est largement positif. En effet, grâce à ses propriétés remarquables (légèreté et recyclage à l'infini), il est largement utilisé pour réduire les consommations d'énergie, notamment dans les transports (avion, automobile…). Ainsi, l'aluminium participe d'un développement énergétique durable.

L'aluminium, « Un matériau recyclable totalement et indéfiniment » caractéristique en faveur d'un développement durable.

Aujourd'hui, un tiers environ de l'aluminium consommé chaque année dans le monde, est produite par seconde fusion, à partir d'aluminium recyclé.

Deux filières distinctes sont utilisées pour le recyclage :

L'affinage consiste à refondre, après tri, des déchets, débris, résidus d'aluminium récupérés sur des objets en fin de vie (bâtiment, automobile, emballages…) ou provenant des usines de production et de transformation d'aluminium. La récupération des chutes neuves d'industrie, provenant de la fabrication ou de l'usinage de produits en alliages d'aluminium, assure aux

Transformateurs, un complément à leur approvisionnement en métal.

Le recyclage de l'aluminium est d'une importance capitale en termes d'environnement car il limite la consommation :

- de bauxite, puisqu'il réutilise le métal déjà produit ;

- d'énergie, la quantité d'électricité nécessaire à produire une tonne d'aluminium recyclé ne représente que 5 % seulement de celle utilisée pour obtenir une tonne d'aluminium de première fusion.

La compétitivité de l'aluminium recyclé a de bonnes chances de s'am´liorer, grâce à une nouvelle technique de refonte à faible coût développée par un petit groupe de partenaires industriels et de chercheurs. Ils ont découvert, optimisé et breveté un moyen de récupérer l'aluminium à partir de ferraille grâce à une technique de séparation par phases qui autorise une consommation considérablement réduite de coûteux sels chimiques. Pour certaines applications, il est même possible de recourir à un procédé de récupération sans sel. La technologie a déjà fait ses preuves sur une échelle industrielle. Dans les années qui viennent, l'introduction progressive d'usines plus modernes verra s'étendre les avantages économiques et environnementaux qui en découlent.

CARACTERISTIQUES DE L'ALUMINIUM

État physique naturel : solide

Température de fusion (C°) : 660°C

Température d'ébullition (C°) : 2519

Léger : 3 fois plus léger que l'acier

Inaltérable : il ne varie pas avec la température, il ne se craquelle pas.

Ininflammable

Propre par excellence : il ne contient ni ne dégage de produit toxique

Écologique : ne perturbe en rien l'écosystème et recyclable entièrement et indéfiniment

Conducteur électrique

Conducteur thermique

Réfléchissant

Malléable

Facile à usiner : 2 à 3 fois plus tendre que l'acier

L’INDUSTRIE DE L’ALUMINIUM

L'aluminium obtenu par électrolyse à partir de bauxite, est transformé en produits semi-finis, eux-mêmes destinés aux industries consommatrices.

Aux quatre grandes familles de procédés de transformation correspondent quatre types de productions :

Les plaques de laminage pour la fabrication de tôles d'épaisseurs diverses utilisées dans les ailes d'avion, les citernes, le bardage, la fabrication de boîtes (emballage), la feuille mince…

Les billettes de filage, cylindriques, pour la fabrication de la menuiserie métallique, des châssis et armatures de véhicules ferroviaires et routiers, des bâtons de ski

Les billettes de forge pour les trains d'atterrissage, les bouteilles sous pression, etc.

Le fil machine à usage électrique (câbles de transport et de distribution d'énergie) et à usage mécanique (rivets, fil de soudage, grillage…)

Les lingots destinés notamment à la fonderie (blocs- moteurs pour l'automobile par exemple).

Une fois usiné, l'aluminium peut adopter tous les profils et recevoir les traitements de surface les plus sophistiqués. Ses qualités autorisent les conceptions architecturales et décoratives les plus audacieuses.

C'est donc tout naturellement que l'architecture se l'est appropriée, dans une multitude d'idées et de produits de construction créatifs.

LES MENUISERIES ALUMINIUM AU SERVICE DE L'ARCHITECTURE CONTEMPORAINE

Il existe en gros 5 types de menuiserie aluminium

Les fenêtres aluminium

Les portes aluminium

Les baies coulissantes

Les baies à galandage

Les façades aluminium

Concepts et produits de demain dans la menuiserie aluminium

Les tendances des modes de vie selon les évolutions architecturales de la maison individuelle, l'émergence d'une architecture qui intègre les notions de respect de l'environnement, de l'énergie et du paysage, l'adaptation et la conception des menuiseries pour des conditions spécifiques, a amené certains professionnels à innover et à imaginer de nouveaux concepts pour répondre au confort de demain et à apporter une solution plus globale aux performances techniques des façades aluminium.

Solution qui prend en compte les notions de confort thermique, acoustique, de sécurité, d'éclairage naturel, d'accessibilité et des facilités d'entretien.

Packaging aluminium pour l'industrie alimentaire, pharmaceutique et cosmétique.

De par ses caractéristiques particulières, notamment sa légèreté, sa résistance à la corrosion, sa solidité ou son absence de risques, liés à la santé, l'aluminium offre des possibilités d'utilisation infinies, dans ces industries.

L'aluminium est un matériau d'avenir de par ses avantages au plan économique et écologique

Il se vend plusieurs milliers de tonnes de papier aluminium à chaque année, car c'est un produit peu coûteux, versatile et qui se dégrade très lentement s'il est conservé dans son emballage d'origine.

D'ores et déjà se profilent les emballages en aluminium du futur : Emballages à hygrométrie contrôlée ("watertanks"), emballages à accumulation de froid. Les équipes mondiales les plus en pointe travaillent sur des emballages à mémoire de forme, "programmés" pour s'ouvrir automatiquement à une température donnée.

L'aluminium joue un rôle déterminant dans de nombreux secteurs, de l'industrie aérospatiale à la robotique mais aussi dans l'immobilier, le mobilier, l'agro industrie jusqu'à la bijouterie ou le textile.

Il est désormais impossible d'imaginer notre univers sans l'aluminium. Ses applications envahissent quasiment tous les domaines techniques et notre quotidien.

Qu'est-ce qui fait 52 fois la distance de la Terre à la Lune ?

Toutes les canettes en aluminium fabriquées dans le monde en une année (si on les mettait bout à bout, soit environ 20 millions de Km !). Ces 210 milliards de canettes produites chaque année font tellement partie de notre vie quotidienne que nous n'y prêtons plus attention.

Les cinq principaux producteurs mondiaux sont, en 2006 :

• Rio Tinto Alcan (Grande-Bretagne / Australie / Canada)

• Rusal (Russie)

• Alcoa (États-Unis)

• Norsk Hydro l (Norvège)

• Chalco (Chine)